Überblick und Vorteile

In den letzten zehn Jahren haben sich erneuerbare Energien aufgrund der stetig sinkenden Produktionskosten zur kostengünstigsten Energiequelle entwickelt. Für viele industrielle Prozesse bedeutet dies, dass der Kipppunkt für den Wechsel von fossilen zu erneuerbaren Energien erreicht ist oder bald erreicht sein wird. Der Einsatz von grünem Wasserstoff anstelle von fossilen Kohlenstoffen bei der Reduktion von Eisenerz (Eisenoxid – FEₓOₓ) zu Eisen (FE) ist aufgrund seines enormen Potenzials die Kohlenstoffemissionen zu verringern einer der wichtigsten dieser industriellen Prozesse.

Diese Umstellung hat wichtige Auswirkungen auf die gesamte Wertschöpfungskette: Mit der HyIron-Technologie kann dieser Wandel schnell erfolgen. Mit ihrem modularen Design kann sie mit der zunehmenden Verfügbarkeit erneuerbarer Energien und mit den Verbesserungen der Wasserelektrolyse zur Herstellung von grünem Wasserstoff Schritt halten. Der Markt für grünes Eisen kann entwickelt und die Vorteile entlang der Wertschöpfungskette realisiert werden.

Neben der Reduzierung der Kohlenstoffemissionen bietet die Technologie weitere ökologische und wirtschaftliche Vorteile entlang der gesamten Wertschöpfungskette – von der Eisengewinnung bis hin zur Gießerei oder zum Stahlwerk. Zum Beispiel spart die trockene Aufbereitung von zerkleinertem Gestein für das Eisenerz in wasserarmen Gebieten eine Menge Wasser und schützt gleichzeitig die lokale Tierwelt und Artenvielfalt. Auch eine 30-prozentige Verringerung des Materialgewichts und eine effizientere Logistik verringern die Emissionen entlang der Transportketten. Schließlich, in der Gießerei oder im Stahlwerk, spart der hohe Reinheitsgrad des Eisens große Mengen an Energie und Material und verbessert gleichzeitig erheblich die Qualität des Endprodukts.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

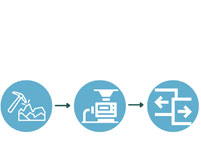

Bergbau und Trockenaufbereitung

Im Jahr 2020 wurden 2,47 Milliarden Tonnen Eisenerz abgebaut. Der größte Teil dieses Eisenerzes wird in Hochöfen weiterverarbeitet, wo große Korngrößen benötigt werden. Um in Hochöfen verwendet werden zu können, müssen daher die feinen Eisenerzkörner zunächst in größere Stücke gesintert oder pelletiert werden. Für die direkte Produktion von Eisenerz in größeren Korngrößen wird Wasser benötigt, um das Eisenerz von Abfallstoffen zu trennen.

Im Gegensatz dazu ermöglicht die HyIron-Technologie die Verwendung von sowohl feinen als auch großen Körnungen. Der Wegfall der kostspieligen Sinter- und Pelletierprozesse vereinfacht die Aufbereitung des Eisenerzes in einem Trockenverfahren weiterhin. Für das HyIron-Verfahren wird das Material abgebaut, gebrochen und zu Feinkorn gemahlen. Danach wird es magnetisch von Abfällen getrennt und schließlich dem luftdichten Drehrohrofen zugeführt.

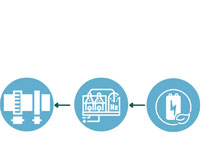

Erneuerbare Energien & Grüner Wasserstoff

Im Drehrohrofen kommt grüner Wasserstoff zum Einsatz, der ausschließlich mit erneuerbaren Energien durch Wasserelektrolyse erzeugt wird. Grüner Wasserstoff und „Power to X“ gehören zu den meistdiskutierten Themen in der aktuellen Klima- und Energiekrise. Während die technische Erzeugung von grünem Wasserstoff schon weit entwickelt ist, gibt es noch erhebliche Herausforderungen, um ihn transportfähig zu machen. Beim HyIron-Verfahren wird der grüne Wasserstoff direkt dort verwendet, wo er produziert wird, wodurch der ineffiziente und kostspielige Transport entfällt.

Der Transport von grünem Eisen ist machbar, stellt kein Risiko dar und ermöglicht den Transport enormer Mengen an inhärenter Energie.

Erneuerbare Energien & Grüner Wasserstoff

Im Drehrohrofen kommt grüner Wasserstoff zum Einsatz, der ausschließlich mit erneuerbaren Energien durch Wasserelektrolyse erzeugt wird. Grüner Wasserstoff und „Power to X“ gehören zu den meistdiskutierten Themen in der aktuellen Klima- und Energiekrise. Während die technische Erzeugung von grünem Wasserstoff schon weit entwickelt ist, gibt es noch erhebliche Herausforderungen, um ihn transportfähig zu machen. Beim HyIron-Verfahren wird der grüne Wasserstoff direkt dort verwendet, wo er produziert wird, wodurch der ineffiziente und kostspielige Transport entfällt.

Der Transport von grünem Eisen ist machbar, stellt kein Risiko dar und ermöglicht den Transport enormer Mengen an inhärenter Energie.

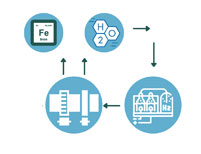

Eisenreduktion

Im luftdichten Drehrohrofen reagiert der Sauerstoff (O) des Eisenerzes mit dem Wasserstoff (H₂). Das bei diesem Prozess entstehende Wasser (H₂O) wird kontinuierlich aus der Luft gefiltert und in der Wasserelektrolyse zur Herstellung des Wasserstoffs wiederverwendet. Daher wird bei dem Prozess kein Wasser verbraucht. Auch dies ist ein wesentlicher Vorteil für den Einsatz der Hylron-Technologie an Standorten mit großem Energiepotenzial, aber knappen Wasserressourcen.

Das Produkt des Reduktionsprozesses wird als Direct Reduced Iron (DRI) (direktreduziertes Eisen) bezeichnet und kann in Gießereien, Stahlwerken, für den 3D-Druck, Eisen-Luft-Batterien und viele andere Zwecke verwendet werden.

Projekt GEiSt

(„Grünes Eisen in der Stahlindustrie“)

In Lingen, Deutschland, steht die Pilotanlage von Hylron kurz vor dem Start, nachdem in Zusammenarbeit mit mehreren Stahlherstellern umfangreiche Tests und Analysen in Labors durchgeführt wurden. In dieser Anlage werden in Zusammenarbeit mit dem deutschen Stahlhersteller Benteler und dem deutschen Energieversorger RWE die Prozesse von der Lieferung über die Reduktion bis hin zur Nutzung in Stahlwerken optimiert.

Bei einer maximalen Leistung von 500 kg direktreduziertem Eisen pro Stunde können Input- und Output-Materialien getestet werden. In einem nächsten Schritt wird das Verfahren optimiert und im Rahmen des Oshivela-Projekts an die industrielle Produktion angepasst.

Außenansicht der Halle

Innenansicht der Halle

Bauphase der DRI-Anlage in Lingen

Bauphase der DRI-Anlage in Lingen

Bauphase der DRI-Anlage in Lingen

Erfahren Sie mehr über unser aktuelles Projekt in Oshivela.

Senden Sie uns eine Nachricht

Um uns eine Nachricht zu senden, verwenden Sie bitte das folgende Formular.

Kontaktieren Sie uns

Hier finden Sie uns. Und wenn Sie Fragen oder Ideen haben, die Sie uns mitteilen möchten, kontaktieren Sie uns.