APERÇU ET AVANTAGES

Au cours de la dernière décennie, les énergies renouvelables sont devenues la source d’énergie la plus rentable en raison de la baisse constante des coûts de production. Pour de nombreux processus industriels, cela signifie que le point de bascule pour passer des énergies fossiles aux énergies renouvelables a été ou sera bientôt atteint. L’utilisation d’hydrogène vert au lieu d’hydrocarbures fossiles dans le processus de réduction du minerai de fer (oxyde de fer – FeₓOₓ) en fer (Fe) est l’un des procédés industriels les plus importants en raison de son énorme potentiel de réduction des émissions de carbone.

Ce changement a des implications importantes pour l’ensemble de la chaîne de valeur : avec la technologie HyIron, il peut être rapidement réalisé. Dans sa conception modulaire, il peut évoluer parallèlement à la disponibilité croissante des énergies renouvelables et aux améliorations de l’électrolyse de l’eau pour la production d’hydrogène vert. Le marché du fer vert peut être développé et des avantages tout au long de la chaîne de valeur peuvent être réalisés.

En plus de réduire les émissions de carbone, la technologie offre d’autres avantages environnementaux et économiques. tout au long de la chaîne de valeur : de l’extraction du fer à la fonderie ou à l’aciérie. Par exemple, le traitement à sec des roches concassées pour le minerai de fer conserve l’eau dans des endroits soumis à un stress hydrique tout en protégeant la vie sauvage et la biodiversité locales. Ou encore – une réduction de 30 % du poids des matériaux et de l’efficacité logistique réduit davantage les émissions tout au long des chaînes de transport. Enfin, à la fonderie ou à l’aciérie, la grande pureté du fer permet d’économiser de grandes quantités d’énergie et de matériaux et peut améliorer considérablement la qualité du produit final.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

We have a commitment to the community and the environment in each of the regions

where we carry out our production activities. We take care of natural resources

and protect native ecosystems.

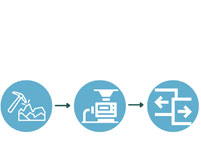

Exploitation minière et enrichissement à sec

En 2020, 2,47 milliards de tonnes de minerai de fer ont été extraites. La majeure partie de ce minerai de fer est ensuite traitée dans des hauts fourneaux où de gros grains sont nécessaires. Pour être utilisables dans les hauts fourneaux, les grains fins de minerai de fer doivent d’abord être frittés ou granulés en morceaux plus gros. Pour produire directement du minerai de fer dans des granulométries plus grandes, de l’eau est nécessaire pour séparer le minerai de fer des déchets.

En revanche, la technologie HyIron permet d’utiliser à la fois des granulométries fines et larges. L’élimination des processus coûteux de frittage et de bouletage facilite encore plus la valorisation du minerai de fer dans un processus à sec. Pour l’approvisionnement du procédé HyIron, le matériau est extrait, broyé et broyé très fin. Ensuite, il est magnétiquement séparé des déchets. Enfin, il est fourni au four rotatif étanche à l’air.

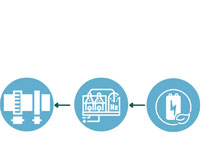

Energies Renouvelables & Hydrogène Vert

L’hydrogène vert, généré uniquement avec l’utilisation de ressources renouvelables dans l’électrolyse de l’eau, est utilisé dans le four rotatif. L’hydrogène vert et le « power to X » sont parmi les sujets les plus discutés dans la crise climatique et énergétique actuelle. Alors que la préparation technique de la production d’hydrogène vert est maîtrisée, il reste encore des défis importants à relever pour le rendre transportable. Dans le procédé HyIron, l’hydrogène vert est directement utilisé là où il est produit, éliminant ainsi le transport inefficace et coûteux.

Le transport du fer vert est faisable, ne présente aucun risque et permet de transporter d’énormes quantités d’énergie inhérente.

Energies Renouvelables & Hydrogène Vert

L’hydrogène vert, généré uniquement avec l’utilisation de ressources renouvelables dans l’électrolyse de l’eau, est utilisé dans le four rotatif. L’hydrogène vert et le « power to X » sont parmi les sujets les plus discutés dans la crise climatique et énergétique actuelle. Alors que la préparation technique de la production d’hydrogène vert est maîtrisée, il reste encore des défis importants à relever pour le rendre transportable. Dans le procédé HyIron, l’hydrogène vert est directement utilisé là où il est produit, éliminant ainsi le transport inefficace et coûteux.

Le transport du fer vert est faisable, ne présente aucun risque et permet de transporter d’énormes quantités d’énergie inhérente.

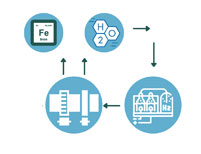

Réduction du fer

Dans le four rotatif étanche, l’oxygène (O) du minerai de fer réagit avec l’hydrogène (H₂). L’eau (H₂O) issue de ce procédé est filtrée en continu à partir de l’air et réutilisée dans l’électrolyse de l’eau pour la production d’hydrogène. Par conséquent, aucune eau n’est consommée dans le processus. Cela présente à nouveau un avantage substantiel pour la mise en œuvre de la technologie Hylron dans des endroits à fort potentiel énergétique mais où les ressources en eau sont rares.

Le résultat du processus de réduction est appelé Fer à Réduction Directe (DRI) et peut être utilisé dans les fonderies, les aciéries, pour l’impression 3D, les batteries fer-air et à de nombreuses autres fins.

Projet GEiSt

(Allemand pour « Le fer vert dans l’industrie sidérurgique »)

À Lingen, en Allemagne, l’usine pilote Hylron est sur le point de démarrer, après d’importants tests et analyses menés dans des laboratoires, en coopération avec plusieurs producteurs d’acier. Dans cette usine, les processus d’approvisionnement, de réduction et d’utilisation dans les aciéries seront optimisés en coopération avec le producteur d’acier allemand Benteler et le fournisseur d’énergie allemand RWE.

À une production maximale de 500 kg de fer réduit directement par heure, les matériaux d’entrée et de sortie peuvent être testés. Dans la prochaine étape, le processus sera optimisé et adapté à une production à l’échelle industrielle dans le cadre du projet Oshivela.

Vue extérieure du hall

Vue intérieure du hall

Phase de construction de l'usine DRI à Lingen

Phase de construction de l'usine DRI à Lingen

Phase de construction de l'usine DRI à Lingen

En savoir plus sur notre projet actuel à Oshivela.

Envoyer un message

Pour nous envoyer un message, veuillez utiliser le formulaire suivant.

Contactez nous

Vous nous trouverez ici. Et si vous avez des questions ou des idées à partager, contactez-nous.